Produkcja płytek metalowych jest dość złożonym i wieloetapowym procesem, a jego subtelności są jasne tylko dla specjalistów. Jednak każdy, kto planuje pracować z tym pokryciem dachowym, musi mieć przynajmniej ogólne pojęcie o tym, jak powstają blachodachówki.

Produkcja płytek metalowych jest dość złożonym i wieloetapowym procesem, a jego subtelności są jasne tylko dla specjalistów. Jednak każdy, kto planuje pracować z tym pokryciem dachowym, musi mieć przynajmniej ogólne pojęcie o tym, jak powstają blachodachówki.

W końcu tylko dzięki zrozumieniu, jakie operacje technologiczne są wykonywane przy produkcji płytek metalowych, możemy w pełni wykorzystać wszystkie jego zalety.

Łańcuch technologiczny produkcji blachodachówki

Technologia, za pomocą której odbywa się produkcja płytek metalowych, pozostaje niezmieniona przez dość długi czas - w końcu w procesie jej powstawania była wielokrotnie dostosowywana i ulepszana przez zagraniczne firmy produkcyjne.

Jedynym etapem, w którym stale dokonuje się zmian, jest etap nakładania ochronnej powłoki polimerowej.

Wynika to z faktu, że regularnie pojawiają się nowe rodzaje polimerów technologicznych, a wraz ze zmieniającymi się materiałami zmieniają się również właściwości blachodachówki – produkcja stosunkowo prostych pokryć dachowych jest współcześnie zastępowana produkcją zaawansowanych technologicznie nowoczesnych dachówek.

W najbardziej ogólnej formie łańcuch technologiczny do produkcji płytek metalowych obejmuje następujące etapy:

- Podstawa metalowa walcowana (blacha stalowa ocynkowana)

- Pasywacja (nakładanie powłok ochronnych)

- Ochronna aplikacja polimeru

- Profilowy

- Cięcie i pakowanie

Dla różnych typów urządzeń kolejność tych etapów może być różna, ale ich rezultat jest ten sam: na wyjściu otrzymujemy arkusz blachodachówki docięty „na wymiar”, czyli wielowarstwowy „ciasto” na bazie stali nierdzewnej ocynkowanej tylko stal kolory płytek metalowych i będę inny.

Film przedstawia proces produkcji najpopularniejszego pokrycia dachowego na maszynie automatycznej linie do płytek metalowych Monterrey, zaczynając od rozwijarki blachy w kręgach, następnie - perfekcyjne tłoczenie stopni na walcarce, obsługa nożyc do cięcia metalu (i nożyc 3D) a na końcu - magazyn gotowych blach - stół odbiorczy.

Następnie rozważymy główne etapy, w których półfabrykat przechodzi przez linię do produkcji płytek metalowych.

Metale do płytek metalowych

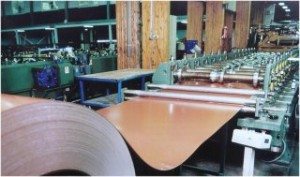

Surowcem do produkcji blachodachówki jest walcowana na zimno blacha stalowa ocynkowana ogniowo.

Rolka stali jest instalowana w specjalnym rozwijaku, który przepuszcza stal przez smarownicę i podaje ją do walcarki.

Ważnym czynnikiem na tym etapie jest nie tylko jakość, ale także grubość metalu.

Ważne jest, aby zwinięta stal miała jak najbardziej równą i gładką powierzchnię, ponieważ wszelkie wady powierzchni wpływają niekorzystnie na niezawodność mocowania opartego na pasywacji i warstwach polimerowych.

Jeśli chodzi o grubość metalu, sprzęt do produkcji płytek metalowych większości producentów koncentruje się na pracy z przedmiotem obrabianym o grubości od 0,45 do 0,55 mm.

I tutaj jest kilka niuansów:

- Szwedzkie firmy produkujące płytki metalowe zwykle używają najcieńszego metalu, 0,4 mm. Z jednej strony otrzymana metalowa płytka ma mniejszą masę, ale z drugiej strony wymaga znacznej dokładności podczas montażu. Z tego powodu niektóre firmy budowlane uważają szwedzkie blachodachówki za niestandardowe i odmawiają ich stosowania.

- W przeciwieństwie do Szwedów krajowi producenci blachodachówki wolą pracować z grubszą podstawą, jednak począwszy od grubości 0,55 mm stal jest raczej trudna do formowania, dlatego należy do tego użyć specjalistycznej linii do produkcji blachodachówki. Ponadto metalowe płytki na grubym podłożu nieuchronnie będą miały odchylenia w konfiguracji, co z konieczności wpłynie na jakość spoin.

- Zastosowanie podstawy 0,5 mm można uznać za optymalne.Z jednej strony taka metalowa płytka jest dość łatwo formowana, z drugiej strony ma niezbędny margines bezpieczeństwa. Technologia produkcji blachodachówek na podłożu stalowym o grubości 0,5 mm jest szeroko stosowana przez fińskie firmy.

Stal używana do producenci płytek metalowych, jest kolejno poddawany walcowaniu wzdłużnemu.

W efekcie otrzymujemy taśmę o charakterystycznym profilu, która aby stać się pełnowartościową blachodachówką, pozbawiona jest powłok ochronnych oraz ostatecznego przetłoczenia.

Powłoki z płytek metalowych

Powłoki ochronne blachodachówki, począwszy od warstwy pasywującej do lakieru pokrywającego polimer, mają za zadanie zapobiegać rozwojowi korozji na podłożu stalowym.

Poza tym pokrycia te nadają metalowej płytce estetyczny wygląd i chronią ją przed blaknięciem pod wpływem promieniowania ultrafioletowego. Z reguły żywotność dachu z blachodachówki zależy od jakości powłoki ochronnej.

Najczęściej linia do produkcji blachodachówki jest zaprojektowana w taki sposób, że powłoki polimerowe nakładane są automatycznie według następującego schematu:

- Pasywacja

- Elementarz

- powłoka polimerowa

- Lakier ochronny

Notatka! Z reguły metalowa płytka jest pokryta kompozycją polimerową tylko od góry, a od dołu nakładana jest tylko bezbarwna powłoka ochronna.

Jako powłokę polimerową można zastosować:

- Poliester - grubość warstwy do 25 mikronów, wysoka odporność na zużycie, wysoka odporność na ekstremalne temperatury. Główną zaletą poliestru jest to, że nie ulega on uszkodzeniu podczas formowania, dzięki czemu arkusze z już naniesioną powłoką można podawać do tłoczenia profili.Ponadto poliester jest jedną z najtańszych powłok.

- Pural - grubość powłoki dla dachy wykonane z metalu 50 µm, przyjemna jedwabiście matowa struktura powierzchni. Grubsza powłoka jest mniej odporna na pleśń, ale zapewnia większą odporność na czynniki zewnętrzne.

- Plastizol - grubość warstwy 200 mikronów, szeroka gama kolorystyczna i maksymalna odporność na wpływy mechaniczne i termiczne. Jednak gonty pokryte ciemnym plastizolem nagrzewają się bardzo pod wpływem promieni słonecznych i dlatego aktywnie blakną.

Blachodachówka po nałożeniu powłok ochronnych trafia do mechanizmu formującego, gdzie otrzymuje odpowiedni profil. Po profilowaniu blachodachówka jest docinana na wymiar i pakowana.

Jak widać, produkcja jest dość złożona i wieloetapowa - blachodachówka przechodzi wiele operacji technologicznych mających na celu nadanie jej wysokich właściwości użytkowych.

Ale rezultatem jest doskonały materiał na pokrycia dachowe, z którym praca to przyjemność!

Czy artykuł ci pomógł?