Blachy profilowane są szeroko stosowane w budownictwie przemysłowym i cywilnym. Nie są one jednak wykonywane ręcznie. Jak urządzona jest linia do produkcji tektury falistej, czym one są i czym się różnią - w dalszej części artykułu.

Przed bezpośrednim rozważeniem sprzętu, aby lepiej zrozumieć, w jaki sposób określa się jego właściwości, należy zdecydować, jakie są rodzaje tektury falistej. W końcu to parametry finalnego produktu decydują o wyborze sprzętu do jego produkcji.

Deska tarasowa, nawet o najmniejszej wartości sfałdowania (8 mm przy modyfikacjach ścian), okazuje się znacznie mocniejsza od zwykłej, ocynkowanej blachy stalowej, z której jest wykonana.

Deska tarasowa, nawet o najmniejszej wartości sfałdowania (8 mm przy modyfikacjach ścian), okazuje się znacznie mocniejsza od zwykłej, ocynkowanej blachy stalowej, z której jest wykonana.

To podłużna ulga zapewnia dodatkową sztywność.Dlatego budowniczowie szeroko wykorzystują go do różnych celów: ogrodzeń i ścian budynków przemysłowych, jako pokrycia dachowe, do sufitów podłogowych, a nawet jako stały szalunek.

Ściany i pokrycia dachowe wykonane z tektury falistej nie obciążają budynków i charakteryzują się doskonałą szczelnością (przypis 1).

Oczywiście różne zadania wymagają różnych właściwości, stąd linie do produkcji tektury falistej.

Wszystkie informacje technologiczne o cechach konsumenckich zawarte są w oznaczeniu samej tektury falistej, z którą należy się wcześniej zapoznać jak wybrać dach falisty.

Istnieje państwowy standard jego produkcji - GOST 24045-94, w którym zarejestrowane są wszystkie cechy odzwierciedlone w marce.

Na przykład C44-1000-0.4 oznacza:

- C - przeznaczenie materiału

- 44 - wysokość pofałdowania

- 1000 - użyteczna lub montażowa szerokość arkusza

- 0,4 - grubość użytego metalu

Klasyfikacja tektury falistej (przypis 2):

- Z - okładziny ścienne stosowany do budowy ogrodzeń, ścian i ścianek działowych

- H - do pokryć dachowych stosuje się tekturę falistą dachową

- HC - stosowana jako pokrycie dachowe oraz jako tektura falista na ściany

Ważna informacja! Do produkcji wszystkich standardowych arkuszy tektury falistej używana jest blacha o szerokości 1250 mm. Różne szerokości produktu końcowego (z reguły od 750 do 1150 mm) są określane przez odejście materiału na wysokość pofałdowania: im wyższy profil, tym mniejsza szerokość. Jednak w tym samym czasie siła również wzrasta proporcjonalnie.

Długość arkuszy, zgodnie z GOST, może wynosić od 2,4 dla ściany i 3 m dla materiałów mieszanych i dachowych, do 12 m dla wszystkich typów.

Jednak dzięki temu, że materiał jest walcowany, pod zamówienie producenci są gotowi dociąć swoje produkty na dowolny wymiar dogodny dla klienta.

Pokrycia dachowe mają również w większości przypadków specjalny kapilarny rowek drenażowy w górnej części pofałdowania na zewnątrz.

Jako surowiec do produkcji tektury falistej stosuje się wyłącznie ocynkowaną walcówkę. Może mieć grubość od 0,35 do 2 mm. Standardowa średnica zewnętrzna rolki wynosi 1,2 m, natomiast długość blachy w niej uzależniona jest od grubości blachy.

Stal może być pokryta konwencjonalną powłoką cynkową lub dodatkową warstwą ochronną z materiału lakierniczego lub polimerowego.

W tym przypadku powłoka może być nakładana jedno- lub dwustronnie, w przypadku aplikacji dwustronnej może być wykonana jednym lub różnymi materiałami.

Ważna informacja! Najbardziej niezawodna i trwała jest tektura falista pokryta syntetycznymi materiałami poliestrowymi. Ale to też najdroższa i najbardziej narażona na uszkodzenia mechaniczne ochrona. Jednak ostatnią wadę łagodzi obecność na rynku specjalnych mas naprawczych.

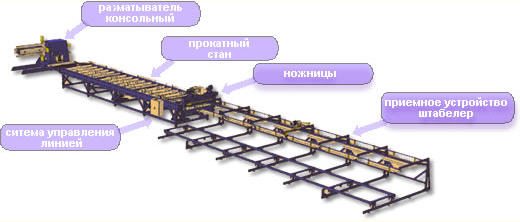

Typowy schemat linii do produkcji tektury falistej obejmuje z reguły pięć głównych urządzeń:

- Uncoiler - rolka blachy stalowej jest umieszczana na jego wale i trzymana w celu podania do miejsca obróbki

- Głównym elementem linii jest walcownia formująca, na której odbywa się właściwe profilowanie dostarczonej taśmy materiałowej.

- Jednostka sterująca - tutaj możesz włączać, wyłączać i programować parametry dla pracujących urządzeń

- Nożyce gilotynowe - za ich pomocą gotowy profil jest cięty na arkusze

- Stół odbiorczy - z reguły odpowiada wymiarom produkowanej w danym momencie blachy (szerokość stołu jest stała, długość można regulować). Tutaj gotowe produkty są układane w stosy i pakowane do późniejszej wysyłki do magazynu.

Ważna informacja! Niektórzy renomowani producenci sprzętu, którzy produkują różne linie do produkcji: do produkcji tektury falistej, blachodachówki, innych rodzajów wyrobów walcowanych, wyposażają swoje produkty w dodatkowe urządzenia. Może to być np. stół podający umieszczony między odwijakiem a maszyną formującą, czy nożyce odcinające, które przyczyniają się do szybkiej zmiany rolki. Naturalnie takie dodatki pozytywnie wpływają na proces technologiczny, a co za tym idzie na jakość gotowej blachy.

Jednak głównym elementem każdej linii jest walcownia. Składa się z symetrycznych par wałków (stojaków) zainstalowanych na ramie, które w wyniku mechanicznego ściskania tworzą pofałdowanie na arkuszu, zwijając taśmę przez siebie.

Im większa ich liczba, tym głębszy profil. W końcu taśmy nie da się tak po prostu wziąć i na wejściu do młyna ustawić ją w pożądanym zagięciu (szerokość surowca jest większa niż gotowego produktu).

W takim przypadku metal co najmniej straci swoją plastyczność na zakrętach i najprawdopodobniej pęknie. Ponadto w tym przypadku bardzo trudno będzie rozciągnąć go przez formularz.

Podczas przejścia pierwotny materiał ulega deformacji z mniejszego zagięcia w większe. W związku z tym średnica cylindrów formujących rośnie z pary na parę, a odległość między nimi maleje, aż do ostatniego stojaka, w którym tektura falista uzyskuje zaplanowany rozmiar.

W związku z opisanymi cechami technologii praktycznie niemożliwe jest wytwarzanie wyrobów o różnych profilach na tym samym młynie.

Każdy typ wymaga własnej szerokości łóżka w miejscu montażu stojaków, a także odpowiedniej średnicy cylindrów. Istnieją jednak modele, które pozwalają na produkcję materiału o tej samej wysokości pofałdowania, ale o różnych szerokościach arkusza.

Teoretycznie możliwe jest również wytwarzanie innych, nie mających zbyt dużych różnic w wysokości pofałdowania, wyrobów walcowanych. Jednak w tym przypadku potrzebny będzie kompletny zestaw sprzętu, w tym stojaki i nożyce gilotynowe.

Biorąc pod uwagę koszty prac instalacyjnych, takie rozwiązanie z finansowego punktu widzenia nie będzie się bardzo różniło od instalacji nowej linii. To, co każdy producent może zmieniać, to grubość metalu, rodzaj jego powłoki i długość gotowej tektury falistej.

Elektrownia jest zainstalowana na ramie jako napęd, którego moc określa maksymalną grubość obrabianego metalu i prędkość walcowania.

Jednak młyn nie tylko sam wykonuje główną pracę, ale jest także konstrukcją nośną dla części pozostałego sprzętu - przynajmniej jednostki sterującej i gilotyny, która również odgrywa ważną rolę.

Nożyce gilotynowe obejmują każdą linię produkcji profesjonalnej podłogi. Powtarzają geometrię profilu wychodzącego i mają napęd hydrauliczny, elektromechaniczny, rzadziej pneumatyczny.

Jakość produktów w dużej mierze zależy od nich, ponieważ krawędź tektury falistej nie powinna mieć zadziorów, a zagięcie utworzone w miejscu cięcia nie powinno wpływać na długość arkusza o więcej niż 0,5 mm (zgodnie z GOST).

Ponieważ krawędzie tnące nożyczek są głównym elementem roboczym wpływającym na te wskaźniki, okresowo wymagają ostrzenia lub wymiany.

Do sterowania całym zestawem mechanizmów używana jest jednostka sterująca. Na początku procesu produkcyjnego programuje się go dla określonej grubości materiału wyjściowego, rodzaju powłoki, ustawia się również wymaganą długość arkusza.

Urządzenia te posiadają elektronikę wyłączającą linię w przypadku wystąpienia problemu.

Wyposażona w taki sterownik linia do produkcji tektury falistej jest uważana za półautomatyczną. Wynika to z faktu, że napełnianie nowej taśmy metalowej po zakończeniu starej rolki odbywa się ręcznie.

Przez resztę czasu personel (reprezentowany przez jednego pracownika na większości linii) pozostaje na obserwacji braku usterek – sprzęt zrobi wszystko sam.

A teraz wystarczy się tylko zapoznać instrukcja montażu dachu z blachya Twój dom odmieni się!

Źródła informacji

- Artykuł z

- Największy producent materiałów dachowych

Czy artykuł ci pomógł?